RESINA ABS

Processos

A resina ABS pode ser fabricada através de processos de polimerização, especificamente são três tipos:

-

Processo de polimerização em emulsão;

-

Processo de polimerização em suspensão;

-

Processo de polimerização em massa.

Inicialmente, os processos 1 e 2 eram os utilizados pelas indústrias comerciais para a produção do ABS. O processo 1 resulta em polímeros com alta viscosidade, além da alta velocidade de polimerização, porém tem uma maior dificuldade de modelagem, monitoramento e controle das reações além da dificuldade de remover completamente os resíduos dos componentes do meio reacional.

Já o processo 2 apresenta a vantagem de ser uma reação de fácil controle , mas nesse tipo de processo, são utilizados agentes de suspensão que são difíceis de serem removidos no polímero final, podendo até alterar as propriedades do material. Uma característica em comum entre esses dois processos é o uso da água.

Com o constante desenvolvimento da tecnologia das técnicas de produção, uma outra forma de se produzir o ABS começou a dominar esse campo. O processo 3 apresenta uma grande evolução em relação aos outros dois tipos, a não utilização da água. Desse modo, a necessidade do tratamento da água residual é mínima. Além disso, há um menor consumo de energia por quilograma de produto e uma produção relativamente elevada de quantidade da resina ABS. Porém, como todos, apresenta algumas desvantagens como uma menor flexibilidade do produto, um aumento da complexidade mecânica e uma conversão menos completa do monômero em polímero.

Mas apesar dos pontos negativos, acreditamos que esse processo seja a melhor forma de produzir a resina ABS, em quesitos financeiros, ambientais, custo-benefício. Principalmente pelo fato de não utilizar água, substância que apesar de ter em grandes medidas, está sendo despediçada, mal usada, ou seja, está em falta. Além de a quantidade produzida do ABS atingir proporções elevadas, aumentando a taxa produtiva por processo feito.

Referências: 16

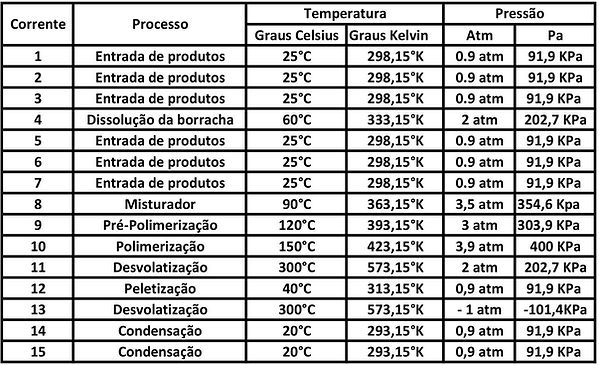

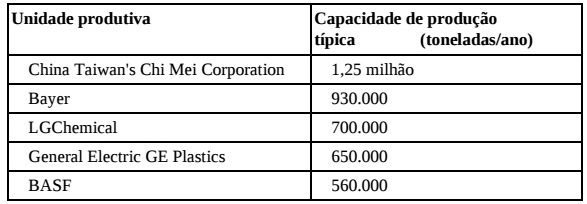

Capacidade Produtiva

A capacidade de produção típica de uma unidade produtiva é a relação entre a quantidade de material produzido por uma empresa em uma determinada variação de tempo. No caso do ABS, atualmente, há 5 empresas que, juntas, dominam mais de 50% de sua produção mundial. Veja a tabela abaixo:

Referências: 7

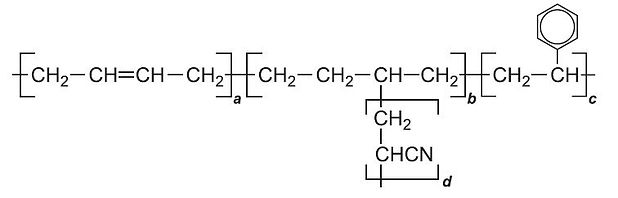

Polimerização em massa

O processo de polimerizacao em massa inicia-se com a dissolução de polibutadieno ou o monômero butadieno numa mistura de estireno e acrilonitrila com o uso de iniciadores(como por exemplo,t-butilperoxido de pivalato) , e modificadores. Um agente de transferência de cadeia, isto é, um dímero de metil-estireno, é geralmente adicionado com os monómeros para o controle de peso molecular. Diluentes como o etilbenzeno podem ser adicionados para controlar a viscosidade. Esta mistura é pré-polimerizada por inversão de fase para aproximadamente 30% de conversão,numa temperatura de 90 A 150°C, com condição para prevenir a reticulação da borracha, isto é, quando cadeias poliméricas são interligadas por ligação cruzada. A mistura pré-polimerizada é bombeada para um polimerizador de massa, onde a conversão vai de 50 a 80%. Diferentes polimerizadores podem ser usados de formas alternadas na produção de ABS. Esses polimerizadores operam continuamente em temperaturas de 120 a 180°C e pressão de 0 a 400KPa com residência de 1 a 5 horas. O calor é removido por um sistema de resfriamento por evaporação do monomero e pela transferência de calor pela parede do reator. Os vapores dos monômeros são condensados e reciclados com a corrente de alimentação do monômero. Depois da reação o polímero é bombeado para um devolatilizador onde os monômeros que não reagiram são removidos a vácuo em temperaturas maiores que 150°C normalmente de 5 a 30% da corrente do monômero é removida por não reagir e é reciclada. O polímero ABS pronto é removido do devolatilizador por bomba de extrusão ou de fusão e são cortados em grânulos. Um solvente orgânico pode ser adicionado a corrente para diminuir a viscosidade da massa de polimerização e ajuda no controle dessa massa e da taxa de reação. Esses diluentes são utilizados em até 10% da alimentação e podem ser recuperados na área de devolatilização e reciclados com os monômeros que não reagiram.

Componentes Proporções (por peso)

Estireno 50,1

Acrilonitrila 18,6

Borracha butadieno 8,8

Etilbenzeno 21,0

t-butilperoxido de pivalato 0,02

dímero a-metil estireno 0,4

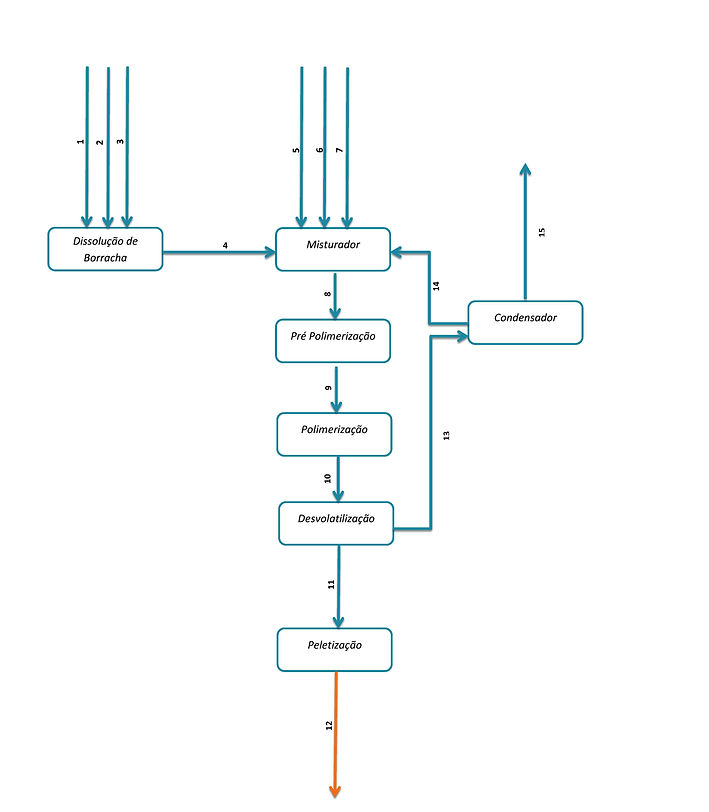

Diagrama de Blocos

LEGENDA:

1: Estireno

2: Polibutadieno

3: Aditivos

4: Estireno, Polibutadieno e aditivos

5: Diluentes

6: Etilbenzeno

7: Acrilonitrila

8: Mistura de estireno, polibutadieno, aditivos, diluentes, etilbenzeno e acrilonitrila que não reagiu.

9: Pré-polímero de ABS e mistura de estireno, polibutadieno, aditivos, diluentes, etilbenzeno, e acrilonitrila que não reagiu

10: Polímero de ABS, pré-polímero de ABS não convertido e mistura de estireno, polibutadieno, aditivos, diluentes, etilbenzeno e acrilonitrila que não reagiu

11: Polímero de ABS

12: Polímero de ABS cortado em grânulos

13: Pré-polímero de ABS não convertido e mistura de estireno, polibutadieno, aditivos, diluentes, etilbenzeno e acrilonitrila que não reagiu

14: Mistura de estireno, polibutadieno, aditivos, diluentes, etilbenzeno e acrilonitrila que não reagiu

15: Pré-polímero de ABS não convertido

Balanço Material

Capacidade produtiva: 650.000 Toneladas/Ano (74.200 Kg/Hora).

HIPÓTESES

H1: A fábrica possui capacidade de produção de 74200 kg/hora de ABS.

H2: A fábrica não possui vazamentos e o produto final é considerado puro.

H3: 1% da alimentação é de diluentes

H4: 0.6% da alimentação é de aditivos

H5: A conversão da pré-polimerização é de 30%.

H6: A conversão da polimerização é de 50%.

H7: 70% da corrente do monômero é removida por não reagir e é reciclada.

H8: O pré-polímero que não reagiu é descartado.

H9: A porcentagem mássica do estireno é 50%.

H10: A porcentagem mássica do butadieno é 8,8%.

H11: A porcentagem mássica de acrilonitrila é 18,6%.

H12: A porcentagem mássica do etilbenzeno é 21%.

Balanço de massa em planilha eletrônica

Balanço de energia